Ткань из чистого углерода представляет собой краеугольный материал в современных композитных материалах, предлагая исключительное соотношение прочности и веса, стабильность размеров и гибкость конструкции. Однако выбор оптимальных характеристик требует тщательного рассмотрения множества технических параметров, которые напрямую влияют на производительность в конечных приложениях. В этом подробном руководстве рассматриваются критически важные факторы — от структуры переплетения и веса до модуля упругости волокна и совместимости смол, — которые инженеры и проектировщики должны учитывать при выборе конструкции. ткань из чистого углерода для аэрокосмической, автомобильной, промышленной и спортивной продукции.

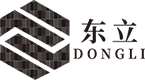

Износостойкая и жаростойкая ткань из углеродного волокна саржевого переплетения

Понимание ключевых параметров спецификации

Выбор правильного ткань из чистого углерода начинается с понимания фундаментальных параметров спецификации, которые определяют характеристики материала. Эти параметры сложным образом взаимодействуют, определяя эксплуатационные характеристики ткани, ее механические свойства и пригодность для конкретных производственных процессов. Помимо основного веса и толщины, такие факторы, как размер жгута, архитектура переплетения и количество волокон на единицу площади, существенно влияют на драпируемость, поглощение смолы и конечные характеристики композита.

- Вес по площади (GSM): Измеряется в граммах на квадратный метр и указывает на плотность материала и напрямую влияет на толщину и вес конечных композитов.

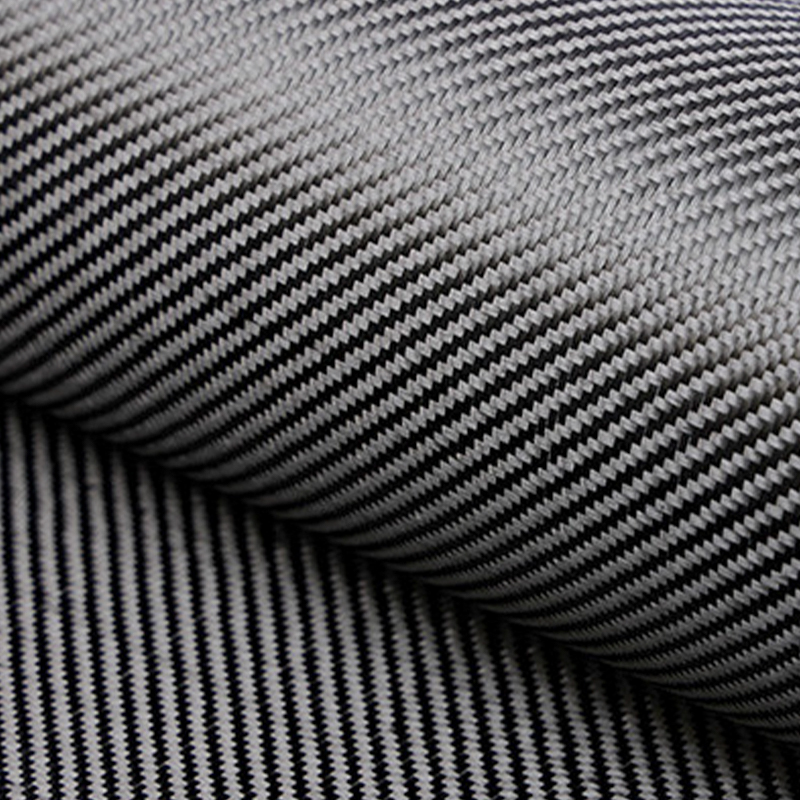

- Тип узора переплетения: Распространенные узоры включают полотняное, саржевое и атласное переплетение, каждый из которых имеет разные характеристики драпировки и механические свойства.

- Модуль волокна: От стандартного модуля до сверхвысокого модуля он определяет жесткость и несущую способность.

- Количество потоков: Количество нитей на дюйм как по основе, так и по утку влияет на стабильность ткани и распределение смолы.

- Баланс ткани: Сбалансированные ткани имеют одинаковое количество волокон в обоих направлениях, а несбалансированные ткани оптимизируют свойства для конкретных условий нагрузки.

Выбор схемы переплетения и влияние на производительность

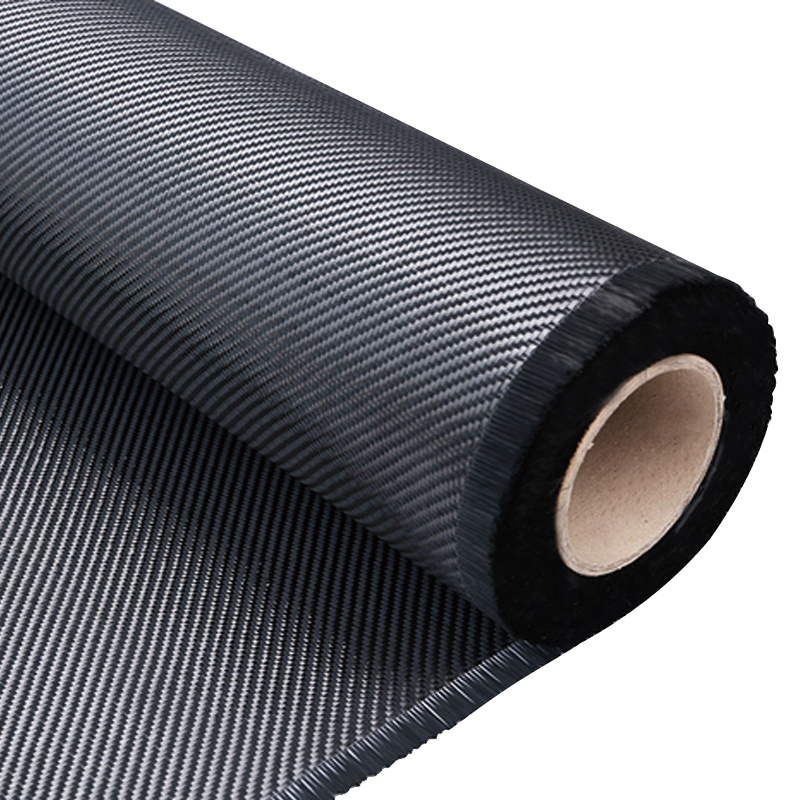

Схема переплетения ткань из чистого углерода фундаментально влияет как на производственные характеристики, так и на конечные характеристики композита. Полотняное переплетение обеспечивает максимальную стабильность и простоту в обращении, но ограниченную драпируемость, в то время как сложное атласное переплетение обеспечивает превосходное прилегание к сложным контурам за счет незначительного снижения стабильности. Понимание этих компромиссов необходимо для согласования архитектуры структуры с конкретными требованиями приложений, производственными процессами и ожиданиями производительности.

- Простое плетение (1x1): Максимальная стабильность, самый простой рисунок, отлично подходит для плоских панелей и простых кривых.

- Саржевое переплетение (2х2, 4х4): Лучше драпируется, чем полотняное переплетение, характерный диагональный рисунок, хорошая ударопрочность.

- Атласное переплетение (4HS, 8HS): Отличная драпируемость, уменьшенная извитость для улучшения механических свойств, идеальна для сложных форм.

- Однонаправленные ткани: Максимальная прочность в основном направлении, часто в сочетании с легкой основой для удобства обращения.

- Гибридное переплетение: Пользовательские шаблоны, которые оптимизируют определенные свойства, такие как жесткость на кручение или ударопрочность.

Сравнительный анализ вариантов модуля углеродного волокна

Модуль углеродных волокон, используемых в ткань из чистого углерода существенно влияет на жесткость, прочность и стоимость. Ткани со стандартным модулем обеспечивают превосходный баланс свойств для большинства применений, в то время как варианты со средним, высоким и сверхвысоким модулем обеспечивают постепенно увеличивающуюся жесткость для специализированных применений, где стабильность размеров под нагрузкой имеет первостепенное значение. В таблице ниже сравниваются ключевые характеристики по всему спектру модулей:

| Тип модуля | Модуль упругости (ГПа) | Предел прочности (МПа) | Типичные применения | Фактор стоимости |

| Стандартный модуль | 230-240 | 3500-5000 | Товары общего назначения, автомобильные, спортивные товары | 1x (базовый уровень) |

| Промежуточный модуль | 280-300 | 5000-7000 | Вторичные конструкции для аэрокосмической отрасли, автомобильная промышленность | 1,5-2x |

| Высокий модуль | 350-400 | 4000-5500 | Основные конструкции аэрокосмической отрасли, компоненты спутников | 3-5x |

| Сверхвысокомодульный модуль | 500-600 | 3500-4500 | Космическое применение, специализированные спортивные товары | 7-12x |

Это сравнение показывает, почему понимание требований к модулю имеет решающее значение для оптимизации производительности и бюджета при выборе. ткань из чистого углерода .

Учет площади площади для различных применений

Площадный вес ткань из чистого углерода , обычно измеряемый в граммах на квадратный метр (GSM), напрямую влияет на толщину ламината, структурные характеристики и производственные процессы. Более легкие ткани (100-200 GSM) обеспечивают превосходную прилегаемость к сложным контурам и идеально подходят для создания тонких высокоточных компонентов, тогда как более тяжелые ткани (400-600 GSM) обеспечивают эффективную наращивание толщины для структурных применений. Выбор подходящего веса требует баланса производственных соображений со структурными требованиями и целевым весом.

- Сверхлегкий (80-150 GSM): Идеально подходит для деликатных компонентов, поверхностных слоев и приложений, требующих максимального разрешения деталей.

- Легкий вес (150-250 GSM): Универсальная линейка, подходящая для большинства спортивных товаров, автомобильных кузовных панелей и интерьеров аэрокосмической техники.

- Средний вес (250-400 GSM): Эффективен для структурных применений, обеспечивая хорошее наращивание толщины с управляемыми характеристиками драпировки.

- Тяжелый вес (400-600 GSM): Максимальная эффективность для толстых ламинатов, хотя и с меньшей приспособляемостью к сложным формам.

- Пользовательские комбинации веса: Гибридные компоновки с использованием нескольких весов оптимизируют определенные области композитных структур.

Рекомендации по спецификациям для конкретных приложений

Различные приложения требуют специализированных подходов к ткань из чистого углерода спецификации, с учетом самых разных требований: от соответствия нормативным требованиям до производительности в конкретных условиях окружающей среды. Аэрокосмические приложения обычно отдают приоритет сертифицированным материалам с прослеживаемой родословной, в то время как автомобильные приложения сочетают требования к производительности с соображениями стоимости и производительности производства. Понимание этих требований, специфичных для конкретного применения, обеспечивает оптимальный выбор материалов для каждого уникального варианта использования.

- Аэрокосмические компоненты: Сосредоточьтесь на сертифицированных материалах, устойчивости к повреждениям и усталостных характеристиках с четкими требованиями к документации.

- Автомобильные конструкции: Балансируйте производительность с целевыми затратами, учитывая требования ко времени цикла для крупносерийного производства.

- Спортивные товары: Уделите особое внимание гашению вибраций, ударопрочности и оптимизации веса для конкретных спортивных дисциплин.

- Промышленное применение: Отдавайте приоритет химической стойкости, термической стабильности и долговечности в суровых условиях.

- Бытовая электроника: Сосредоточьтесь на свойствах экранирования электромагнитных помех, стабильности размеров и требованиях к эстетическому качеству поверхности.

Вопросы совместимости производственного процесса

Выбор ткань из чистого углерода должны соответствовать предполагаемому производственному процессу, поскольку различные методы изготовления предъявляют особые требования к характеристикам обработки ткани, совместимости смол и параметрам обработки. Процессы вакуумной упаковки обычно лучше всего работают с более плотными переплетениями, которые препятствуют просачиванию смолы, в то время как трансферное формование смолы требует более открытой архитектуры, которая облегчает полное заполнение формы. Понимание этих требований, специфичных для процесса, предотвращает производственные проблемы и обеспечивает оптимальное качество композита.

- Процессы укладки препрега: Для автоматической укладки требуется определенная совместимость со смолами и контролируемые свойства липкости/драпируемости.

- Трансферное формование смолы (RTM): Требуются открытые конструкции переплетения с постоянной проницаемостью для полного заполнения формы.

- Вакуумная инфузия: Лучше всего работать с плетениями средней плотности, которые уравновешивают текучесть смолы и устойчивость к вымыванию.

- Автоклавная обработка: Требуются ткани, которые сохраняют стабильность размеров при циклах высокого давления и температуры.

- Компрессионное формование: Воспользуйтесь преимуществом более тяжелых утяжелителей, которые обеспечивают эффективное наращивание толщины в процессах с согласованной матрицей.

Стратегии оптимизации затрат и производительности

Оптимизация соотношения цены и качества при выборе ткань из чистого углерода требует тщательного анализа как прямых материальных затрат, так и последствий обработки. Ткани со стандартным модулем обычно предлагают наилучшее соотношение цены и качества для общего применения, в то время как стратегическое использование материалов с более высокими характеристиками в критических областях может максимизировать общую производительность компонентов без пропорционального увеличения затрат. Несколько стратегий могут помочь сбалансировать бюджетные ограничения с техническими требованиями.

- Подходы к гибридным материалам: Сочетайте ткани стандартного модуля со стратегическим размещением материалов с более высокими эксплуатационными характеристиками в критических зонах нагрузки.

- Оптимизация панели: Используйте основанную на анализе спецификацию различных весов и переплетений для одного компонента.

- Соображения эффективности процесса: Выбирайте ткани, которые сокращают трудозатраты за счет улучшенного обращения или более быстрой обработки.

- Минимизация отходов: Выбирайте стандартную ширину и вес, соответствующие размерам компонентов, чтобы сократить отходы материала.

- Общий анализ затрат: Оцените полное влияние производственных затрат, а не сосредотачивайтесь исключительно на цене материала за квадратный метр.

Часто задаваемые вопросы

Каковы основные различия между углеродными тканями 3K и 12K?

Обозначение «К» в ткань из чистого углерода относится к количеству отдельных нитей в каждом жгуте: 3К указывает на 3000 нитей, а 12К указывает на 12000 нитей на жгут. Несмотря на то, что основные свойства материалов остаются схожими, ткани 3K обычно имеют более тонкую поверхность с более четким рисунком переплетения, что делает их предпочтительными для видимого косметического применения. Ткани 12K обычно обеспечивают лучшую драпировку и более быстрое намокание, а также более экономичны для структурных применений, где эстетика поверхности является второстепенной. Выбор между ними предполагает баланс эстетических требований, производственных соображений и бюджетных ограничений.

Как рисунок переплетения влияет на механические свойства углеродной ткани?

Рисунок переплетения существенно влияет на механические свойства. ткань из чистого углерода благодаря его влиянию на извитость волокон — волнистость волокон, когда они проходят друг над другом и под друг другом. Полотняное переплетение с самой высокой извитостью обычно демонстрирует более низкие механические свойства, но максимальную стабильность размеров. Атласное переплетение минимизирует извитость, сохраняя присущую волокну прочность и жесткость, хотя и с меньшей стабильностью при обращении. Саржевое переплетение предлагает золотую середину, сочетая механические свойства с характеристиками управляемости. Оптимальная схема зависит от конкретных условий нагрузки, производственного процесса и приоритетов производительности для каждого приложения.

Какие факторы определяют подходящий вес по площади для конкретного применения?

Выбор подходящего веса площади для ткань из чистого углерода включает в себя анализ множества факторов, специфичных для приложения, включая структурные требования, целевой вес, возможности производственного процесса и геометрическую сложность. Более тонкие ткани (с более низким GSM) обычно обеспечивают лучшее прилегание к сложным контурам и обеспечивают более точную укладку слоев для оптимизации механических свойств. Более тяжелые ткани обеспечивают эффективное наращивание толщины, но могут не эффективно драпироваться на узких радиусах. В общем, для сложной геометрии часто лучше использовать несколько слоев более легких тканей, в то время как для более простых форм можно использовать более тяжелые материалы, чтобы сократить время укладки и минимизировать границы между слоями.

Насколько важен баланс ткани в углеродных тканых материалах?

Баланс ткани — соотношение волокон в направлениях основы и утка — является решающим фактором при выборе ткани. ткань из чистого углерода для приложений с определенными шаблонами загрузки. Сбалансированные ткани (обычно соотношение 1:1) обеспечивают одинаковые свойства в обоих направлениях, что делает их подходящими для применений с разнонаправленной или непредсказуемой нагрузкой. Несбалансированные ткани оптимизируют ориентацию волокон для конкретных условий нагрузки, таких как преимущественно однонаправленное напряжение, потенциально снижая вес при сохранении производительности. Решение должно основываться на подробном анализе напряжений компонента и понимании основных путей нагрузки внутри конструкции.

Какие стандарты сертификации следует учитывать для аэрокосмических применений?

Аэрокосмические применения ткань из чистого углерода обычно требуется соблюдение строгих стандартов сертификации, которые обеспечивают согласованность материалов, отслеживаемость и надежность работы. Ключевые стандарты включают аккредитацию NADCAP для производителей материалов, которая подтверждает соответствие аэрокосмическим системам качества, а также конкретные спецификации материалов, например, опубликованные Airbus (AIMS), Boeing (BMS) или другими производителями самолетов. Кроме того, ткани, предназначенные для основных конструкций, обычно требуют квалификации в соответствии с соответствующими нормативными правовыми нормами, такими как требования FAA (Федеральное управление гражданской авиации) или EASA (Агентство авиационной безопасности Европейского Союза), с подробной документацией свойств материала, параметров обработки и согласованности от партии к партии.

русский

русский