Структурная основа 1k углеродного волокна.

1K Углеродное волокно Плотное плетение, «1K» здесь ясно указывает на то, что буксир углеродного волокна состоит из 1000 филаментов. По сравнению с общими 3K и 12K углеродными волокнами 1K углеродного волокна имеет значительно меньше филаментов. Эта основная характеристика оказывает глубокое влияние на его последующее структурное образование и производительность производительности от корня.

1K/3K/12K CARDON Fiber Plain Plain Table

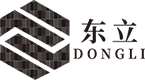

В процессе ткачества, из -за относительно небольшого числа нитей, каждая нить может получить больше места в ткацкой структуре, тем самым достигая более регулярного и упорядоченного расположения. Когда процесс простых плетений принят, пряжа варпа и утка строго следуют за переплетением правила одного и одного вниз, и они перемещаются друг с другом. Эта строгая и обычная ткацкая схема в конечном итоге создает чрезвычайно тонкую и тонкую структуру текстуры 1K Carbon Fiber Plain Pail. Его поверхность ткани представляет собой тонкую и гладкую текстуру, как будто это прекрасное произведение искусства, тщательно вырезанное лучшими мастерами, с равномерной и плотной текстурой, и почти без очевидных зазоров или недостатков.

Эта уникальная микроструктура закладывает прочную основу для последующей необычайной производительности 1K углеродного волокна с точки зрения прочности и модуля. Тесное и обычное расположение волокна значительно снижает вероятность внутренних структурных дефектов, так что при подверженности внешних силам стресс может быть эффективно и равномерно передаваться вдоль волокна, эффективно избегая структурных повреждений, вызванных локальной концентрацией стресса, и обеспечивая сильную гарантию поддержки структурной целостности в сложных стрессовых средах.

Влияние производственного процесса на производительность

(I) Ссылка производства углеродного волокна

Предварительная обработка сырья: производство 1K углеродного волокна начинается со строгого скрининга высококачественного сырья. Полиакрилонитрильные волокно, асфальтовое волокно или вискозное волокно обычно выбираются в качестве начального сырья. Качество этого сырья напрямую связано с качеством конечного углеродного волокна. Перед тем, как вступить в формальный производственный процесс, он должен пройти несколько тонких процессов предварительной обработки. В качестве примера примером его необходимо строго обрабатывать для удаления примесей, пятен масла и возможных неволимеризованных мономеров, прикрепленных к поверхности волокна посредством химической очистки, фильтрации и других средств для обеспечения высокой чистоты сырья. Этот шаг имеет решающее значение для стабильности структуры волокна и однородности производительности во время последующего процесса карбонизации. Наличие примесей может вызывать локальные дефекты во время карбонизации, серьезно влияя на прочность и модуль углеродного волокна.

Контроль процесса карбонизации: карбонизация является основной связью при преобразовании предварительно обработанных волокон в углеродные волокна. Точный контроль ключевых параметров, таких как температура, давление и время в этом процессе, является искусством. Для 1K углеродного волокна, из-за его более тонкого диаметра отдельной нити, точные требования к контролю процесса во время процесса карбонизации практически резко по сравнению с углеродными волокнами с высоким K.

На стадии нагревания температура должна быть повышена до заранее определенного диапазона с чрезвычайно медленной и равномерной скоростью. Это связано с тем, что слишком быстрое скорость нагрева может вызвать резкое увеличение теплового напряжения внутри волокна, вызывая разрушение клетчатки или внутреннюю структурную деформацию. Когда температура достигает определенного диапазона карбонизации, сложные химические изменения происходят внутри волокна, неглеродные элементы постепенно убегают в форме газа, а углеродные элементы начинают перестраиваться и кристаллизоваться с образованием высоко ориентированной графитовой микрокристаллической структуры. В этом процессе точный контроль среды давления помогает способствовать упорядоченному расположению углеродных элементов и улучшить кристалличность и ориентацию углеродных волокон. В то же время время карбонизации длится в течение нескольких часов, и удельная продолжительность зависит от характеристик сырья и производительности целевого продукта. Точный контроль времени может гарантировать, что реакция карбонизации является достаточной и умеренной, избегая неполной реакции, что приводит к плохой производительности углеродного волокна и предотвращению чрезмерной карбонизации от увеличения чистота волокна. Благодаря такому управлению процессом тонкой карбонизации 1K углеродного волокна может образовывать высококачественную микроструктуру, закладывая прочную производительность для последующего ткачества в ткань и изготовление композитных материалов.

(Ii) Оптимизация процесса ткачества

Гарантия точности оборудования: в процессе ткачества 1K углеродного волокна в простую ткань усовершенствованное ткацкое оборудование для высококвалифицированного ткацкого значения играет ключевую роль. Этот тип оборудования оснащен сложной системой управления движением, которая может чрезвычайно точно контролировать переплетение варп и уток. Электронная технология Жаккарда может точно контролировать подъемную и понижающую перемещение каждой пряжи варп в соответствии с заданной ткацкой схемой, чтобы обеспечить точное взаимодействие с уточной пряжей. В то же время датчик натяжения контролирует изменения натяжения пряжи в режиме реального времени, а устройство автоматической регулировки используется для динамической регулировки натяжения, так что пряжа деформации и утка всегда поддерживают однородное и подходящее натяжение во время процесса ткачества. Для ткачества 1K Carbon Fiber Plain Clate слишком высокое напряжение может привести к разрыву монофиламента, в то время как слишком низкое напряжение сделает ткацкую структуру свободной и повлияет на общую производительность ткани.

Корректировка параметров процесса: в дополнение к точности оборудования, оптимизация параметров процесса ткачества также является важным средством для улучшения качества 1 -километровой простой ткани. Скорость ткачества является ключевым параметром. Для 1K углеродного волокна скорость ткачества обычно контролируется на относительно низком уровне. Это связано с тем, что более низкая скорость ткачества помогает операторам лучше наблюдать и контролировать процесс ткачества, и быстро обнаруживает и решает возможные проблемы, такие как обмотка монофиламентов и сломанные провода. Медленная скорость ткачества может уменьшить механическое повреждение монофиламента во время процесса ткачества и сохранить целостность и оригинальную производительность моноволокна в максимально степени. Регулируя переплетенный угол углевой и уточной пряжи, изменяя метод вставки ниток и другие параметры процесса, структура простой ткани может быть дополнительно оптимизирована, чтобы сделать ее более компактным и стабильным, тем самым придавая полной игре прочности и модулям преимуществами 1K углеродного волокна.

Анализ силы силы и модуля производительности

(I) механизм высокой прочности достижения

Преимущества микроструктуры: когда 1K Carbon Fiber Plain Plain Clate составлена с матричными материалами, такими как смола для приготовления композитных материалов, ее превосходная производительность прочности полностью продемонстрирована. В микроструктуре композитного материала монофиламенты 1K углеродного волокна расположены высоко регулярно в процессе ткачества, так что после составления с помощью матричного материала ориентация и распределение волокон могут быть чрезвычайно точно контролированы. Исследования показали, что в идеальных условиях степень ориентации 1K углеродного волокна в композитном материале чрезвычайно высока, что означает, что большинство монофиламентов углеродного волокна могут находиться в наилучшем направлении несущего нагрузки, когда материал подчеркнут. Когда композитный материал подвергается внешней силе растяжения, напряжение может быть быстро и эффективно передаваться вдоль монофиламентов углеродного волокна. Поскольку каждое монофиламент может привести к полной игре его высокой прочности, весь композитный материал может выдержать большую растягивающую силу без деформации или перелома, что имеет значительные преимущества по сравнению с прочностью растяжения обычной стали.

Усиление связывания интерфейса: в дополнение к преимуществам ориентации и распределения самого волокна, хорошее соединение между 1K углеродного волокна. В процессе приготовления композитных материалов межфазные характеристики связывания между углеродным волокном и матричной смолой могут быть значительно улучшены путем химической обработки поверхности углеродного волокна или с использованием специальных связующих агентов. Активные функциональные группы вводятся на поверхность углеродного волокна путем окисленной обработки. Эти функциональные группы могут химически реагировать с молекулами смолы с образованием химических связей, тем самым усиливая межфазную связь между волокном и матрицей. Хорошее межфазное соединение позволяет эффективно переносить и распределять напряжение между волокном и матрицей, когда композитный материал подвергается напряжению, избегая возникновения явлений разрушения, таких как раздела, и дальнейшее улучшение общей прочности композитного материала.

(Ii) внутренний принцип высокого модуля

Вклад внутренней производительности углеродного волокна: модуль является важным показателем способности материала противостоять упругим деформации, и 1K Carbon Fiber Plain Plain также хорошо работает в этом отношении. Высокий модуль 1K Carbon Fiber Plain Plain Plain является прежде всего из -за высокого качества самого углеродного волокна. В процессе производства, посредством точного управления процессом, внутри углеродного волокна образуется высоко ориентированная графитовая микрокристаллическая структура. Эта структура дает углеродному волокну чрезвычайно высокую осевую жесткость, позволяя углеродному волокну эффективно противостоять деформации при подверженности напряжению. Данные исследований показывают, что модуль растяжения высококачественного 1K углеродного волокна имеет значительное преимущество в отношении некоторых низкокачественных углеродных волокон или других традиционных волоконных материалов. В 1K Carbon Fiber Plain Plain, из -за небольшого количества монофиламентов и регулярного расположения, углеродные волокна могут эффективно работать вместе, подвергаясь внешним силам. Когда материал подвергается напряжению растягивания или сжатия, прилегающие углеродные волокна могут поддерживать друг друга и совместно использовать внешнюю силу, тем самым эффективно сопротивляясь деформации и заставляя все простые переплетения демонстрировать более высокое свойство модуля.

Композитный материал Синергия: В системе композитных материалов синергия между 1K углеродным волокно -плетением и материалом матрицы еще больше улучшает характеристики модуля материала. В качестве непрерывной фазы материал матрицы может равномерно переносить внешние силы в углеродное волокно, ограничивая боковую деформацию углеродного волокна. В качестве укрепляющей фазы 1K Carbon Fiber Plain Plain Plain обеспечивает основную нагрузку на композитный материал с его высоким модульными характеристиками. В композитах 1K из углеродного волокна, усиленной из углеродного волокна, с помощью рационального проектирования соотношения волокна к матрице и структуры раздела, модуль композитного материала может быть значительно улучшен, что намного выше, чем модуль материалов чистой матрицы и может удовлетворить потребности многих сценариев применения с чрезвычайно высокими требованиями для жесткости материала.

русский

русский